categorieën: Aanbevolen artikelen » Domotica

Aantal keer bekeken: 149188

Reacties op het artikel: 5

Het werkingsprincipe en de basisprincipes van PLC-programmering

Programmeerbare logische controllers (PLC's)

Vóór de komst van logische circuits in vaste toestand was de ontwikkeling van logische besturingssystemen gebaseerd op elektromechanische relais. Tot op de dag van vandaag zijn de relais niet verouderd op hun bestemming, maar toch worden ze in sommige van hun vorige functies vervangen door een controller.

Vóór de komst van logische circuits in vaste toestand was de ontwikkeling van logische besturingssystemen gebaseerd op elektromechanische relais. Tot op de dag van vandaag zijn de relais niet verouderd op hun bestemming, maar toch worden ze in sommige van hun vorige functies vervangen door een controller.

In de moderne industrie zijn er een groot aantal verschillende systemen en processen die automatisering vereisen, maar tegenwoordig zijn dergelijke systemen zelden ontworpen vanuit relais. Moderne productieprocessen hebben een apparaat nodig dat is geprogrammeerd om verschillende logische functies uit te voeren. Eind jaren zestig ontwikkelde het Amerikaanse bedrijf Bedford Associates een computerapparaat genaamd MODICON (Modular Digital Controller). Later werd de naam van het apparaat de naam van de eenheid van het bedrijf dat het had ontworpen, gemaakt en verkocht.

Andere bedrijven ontwikkelden hun eigen versies van dit apparaat en uiteindelijk werd het bekend als PLC of programmeerbare logische controller. Het doel van een programmeerbare controller die in staat was om de werking van een groot aantal relais te simuleren, was om elektromechanische relais te vervangen door logische elementen.

De PLC heeft een set ingangsklemmen waarmee u de status van sensoren en schakelaars kunt bewaken. Er zijn ook uitgangsklemmen die een "hoog" of "laag" signaal geven aan vermogensindicatoren, magneetventielen, magneetschakelaars, kleine motoren en andere zelfbewakingsapparatuur.

PLC's zijn eenvoudig te programmeren omdat hun programmeertaal lijkt op de logica van een relais. Dus een gewone industriële elektricien of een elektrotechnisch ingenieur, gewend aan het lezen van logische circuits van ladders, zal zich comfortabel voelen bij het programmeren van een PLC om dezelfde functies uit te voeren.

Signaalverbinding en standaardprogrammering zijn enigszins verschillend voor verschillende PLC-modellen, maar ze lijken sterk op elkaar, waardoor u hier een "algemene" inleiding tot de programmering van dit apparaat kunt plaatsen.

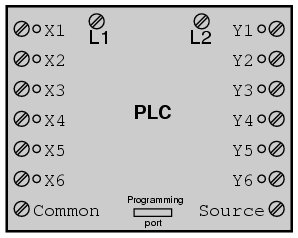

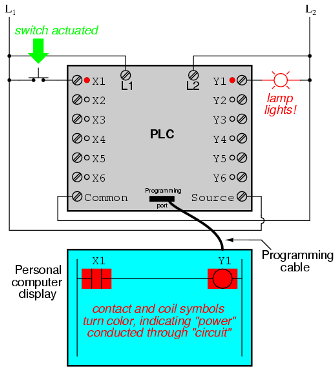

De volgende afbeelding toont een eenvoudige PLC, of liever, hoe deze er vooraan uitziet. Twee schroefklemmen voor het aansluiten van interne PLC-circuits tot 120 VAC zijn gemarkeerd met L1 en L2.

Zes schroefaansluitingen aan de linkerkant bieden aansluiting voor invoerapparaten. Elke terminal vertegenwoordigt zijn ingangskanaal (X). De schroefaansluiting ("algemene" aansluiting) in de linkeronderhoek is meestal verbonden met de L2 (neutrale) stroombron met een spanning van 120 V AC.

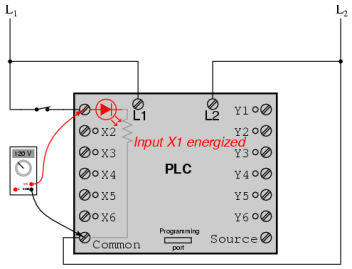

Binnen de PLC-behuizing die elke ingangsaansluiting verbindt met een gemeenschappelijke aansluiting, is er een apparaatisolator (LED) die een elektrisch geïsoleerd "hoog" signaal voor het computercircuit levert (een fototransistor interpreteert het LED-licht) wanneer een 120-volt wisselstroom is geïnstalleerd tussen de overeenkomstige ingangsaansluiting en de gemeenschappelijke terminal. De LED aan de voorkant van de PLC maakt het mogelijk om te begrijpen welke ingang live is:

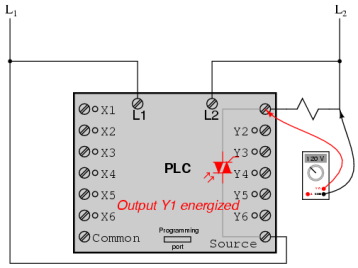

De uitgangssignalen worden gegenereerd door PLC-computercircuits, die een schakelapparaat activeren (transistor, thyristor of zelfs een elektromechanisch relais) en de "Source" -aansluiting (rechterbenedenhoek) verbinden met elke uitgang gemarkeerd met een letter Y. De bronterminal wordt meestal geassocieerd met L1. Net als elke ingang, wordt elke uitgang die wordt bekrachtigd gemarkeerd met een LED:

Zo kan de PLC worden aangesloten op alle apparaten, zoals schakelaars en elektromagneten.

Basisprincipes van PLC-programmering

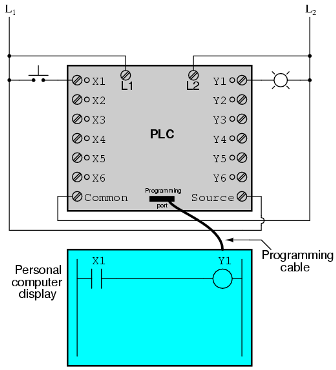

De moderne logica van het besturingssysteem wordt via een computerprogramma in de PLC geïnstalleerd.Dit programma bepaalt welke uitgangen live zijn en onder welke ingangsomstandigheden. Hoewel het programma zelf op een logisch relaiscircuit lijkt, zijn er geen schakelcontacten of relaisspoelen die in de PLC werken om verbindingen tussen invoer en uitvoer te maken. Deze contacten en spoelen zijn denkbeeldig. Het programma wordt geschreven en bekeken met een pc die is aangesloten op de PLC-programmeerpoort.

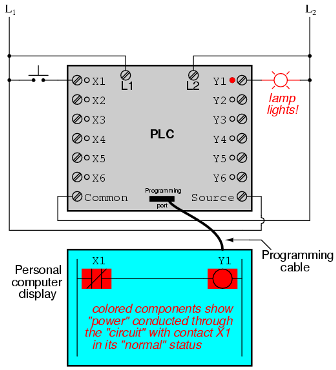

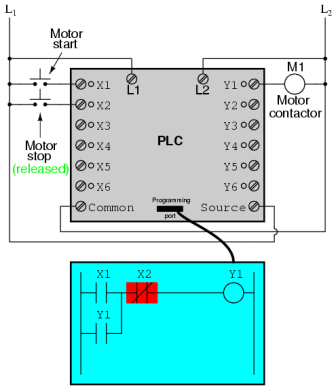

Overweeg het volgende circuit en PLC-programma:

Wanneer de drukknopschakelaar niet is geactiveerd (in de uit-stand), wordt het signaal niet verzonden naar ingang X1. In overeenstemming met het programma, dat de "open" ingang X1 toont, zal het signaal niet worden verzonden naar de uitgang Y1. De uitgang Y1 blijft dus spanningsloos en de daarmee verbonden indicator gaat uit.

Als de drukknopschakelaar wordt ingedrukt, wordt het signaal verzonden naar ingang X1. Alle contacten X1 in het programma krijgen een geactiveerde status, alsof het relaiscontacten zijn die worden geactiveerd door spanning te leveren aan een relaisspoel genaamd X1. In dit geval wordt open contact X1 "gesloten" en stuurt een signaal naar spoel Y1. Wanneer spoel Y1 wordt bekrachtigd, zal uitgang Y1 oplichten met een aangesloten lamp.

Het moet duidelijk zijn dat contact X1 en spoel Y1 zijn verbonden met behulp van draden, en het "signaal" dat op de computermonitor verschijnt, is virtueel. Ze bestaan niet als echte elektrische componenten. Ze zijn alleen aanwezig in een computerprogramma - onderdeel van de software - en lijken gewoon op wat er in het relaiscircuit gebeurt.

Het is even belangrijk om te begrijpen dat de computer die wordt gebruikt om het programma te schrijven en te bewerken niet nodig is voor verder gebruik van de PLC. Nadat het programma in de programmeerbare controller is geladen, kan de computer worden uitgeschakeld en voert de PLC onafhankelijk programmaopdrachten uit. We nemen een pc-monitor in de afbeelding op, zodat u het verband begrijpt tussen reële omstandigheden (schakelaarsluiting en lampstatussen) en programmastatus (signalen via virtuele contacten en virtuele spoelen).

De echte kracht en veelzijdigheid van de PLC wordt onthuld wanneer we het gedrag van het besturingssysteem willen veranderen. Omdat de PLC een programmeerbaar apparaat is, kunnen we de opdrachten wijzigen die we instellen zonder de aangesloten componenten opnieuw te configureren. Stel dat we hebben besloten om de functie "schakelaar - gloeilamp" andersom te schakelen: druk op de knop om het licht uit te schakelen en laat het los om het in te schakelen.

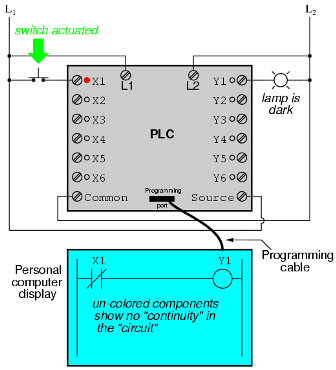

De oplossing voor dit probleem in reële omstandigheden is dat de schakelaar, "open" onder normale omstandigheden, wordt vervangen door een "gesloten". De softwareoplossing wijzigt het programma zodat contact X1 onder normale omstandigheden "gesloten" is en niet "open".

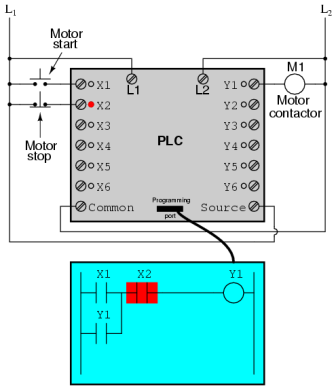

In de volgende afbeelding ziet u een programma al gewijzigd, met de schakelaar niet geactiveerd:

En hier is de schakelaar geactiveerd:

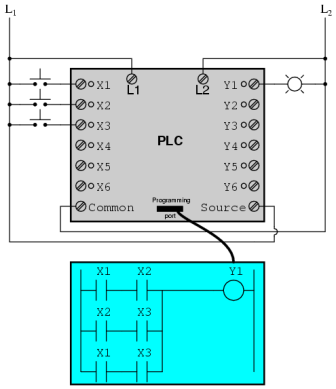

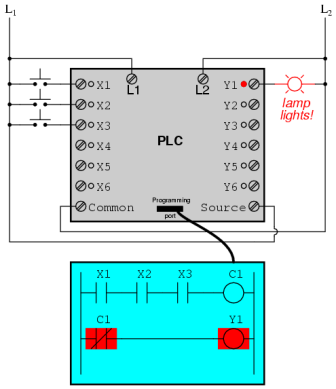

Een van de voordelen van het implementeren van logische besturing in software, in tegenstelling tot besturing met behulp van hardware, is dat de ingangssignalen zo vaak als nodig kunnen worden gebruikt. Overweeg bijvoorbeeld een circuit en een programma dat is ontworpen om een gloeilamp in te schakelen als ten minste twee van de drie schakelaars tegelijkertijd worden geactiveerd:

Om een vergelijkbaar circuit te bouwen met behulp van een relais, zijn drie relais met twee open contacten vereist onder normale omstandigheden, die elk moeten worden gebruikt. Met behulp van de PLC kunnen we echter voor elke "X" -ingang zoveel pins programmeren als we willen zonder extra apparatuur toe te voegen (elke ingang en uitgang mag niet meer dan 1 bit in het digitale PLC-geheugen innemen) en ze zo vaak als nodig oproepen .

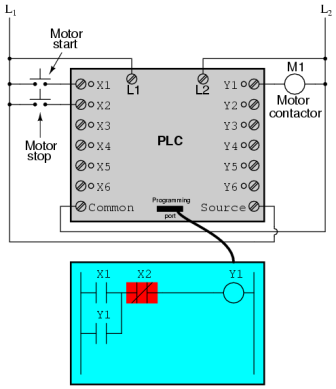

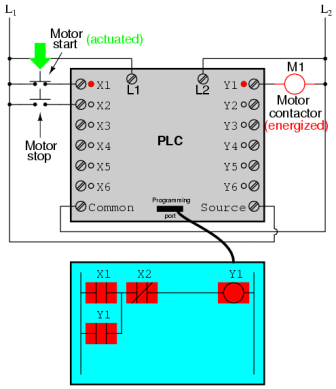

Omdat elke PLC-uitgang niet meer dan één bit in zijn geheugen in beslag neemt, kunnen we bovendien contacten aan het programma toevoegen, waardoor de Y-uitgang in een niet-geactiveerde toestand komt. Neem bijvoorbeeld een motordiagram met een systeem om het begin van de beweging en de stop te regelen:

De schakelaar die is aangesloten op ingang X1 dient als de knop “Start”, terwijl de schakelaar die is aangesloten op ingang X2 dient als de knop “Stop”. Een ander contact, genaamd Y1, zoals afdrukken in contact, zorgt ervoor dat de motorcontactgever bekrachtigd blijft, zelfs als u de Start-knop loslaat. In dit geval kunt u zien hoe het contact X2, "gesloten" onder normale omstandigheden, in het kleurblok verschijnt, waarmee wordt aangegeven dat het zich in de "gesloten" ("elektrisch geleidende") staat bevindt.

Als u op de knop "Start" drukt, stroomt er een stroom door het "gesloten" contact X1 en wordt 120 VAC naar de motorcontactgever gestuurd. Het parallelle contact Y1 zal ook "sluiten", waardoor het circuit wordt gesloten:

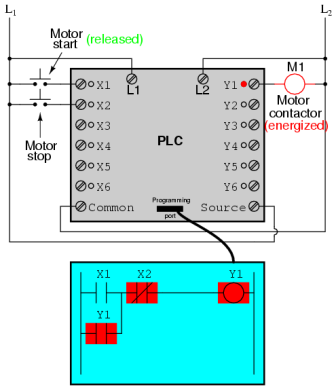

Als we nu op de knop "Start" drukken, gaat contact X1 naar de status "open", maar de motor blijft werken, omdat het gesloten contact Y1 de spoel nog steeds bekrachtigd houdt:

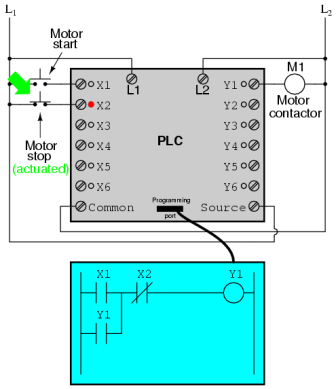

Om de motor te stoppen, moet u snel op de knop "Stop" drukken, die de spanning naar ingang X1 en het "open" contact meldt, wat zal leiden tot het beëindigen van de spanningstoevoer naar spoel Y1:

Toen u op de knop "Stop" drukte, werd ingang X1 zonder spanning gelaten, waardoor contact X1 terugkeerde naar zijn normale "gesloten" toestand. In geen geval zal de motor opnieuw draaien totdat u opnieuw op de Start-knop drukt, omdat de afdruk in pin Y1 verloren is gegaan:

Het fouttolerante model van PLC-besturingsapparaten is erg belangrijk, net als bij elektromechanische relaisbesturingsapparaten. Het is altijd noodzakelijk om rekening te houden met het effect van een verkeerd "open" contact op de werking van het systeem. Dus in ons geval, als contact X2 bijvoorbeeld ten onrechte "geopend" is, kan de motor niet worden gestopt!

De oplossing voor dit probleem is om het contact X2 in de PLC te herprogrammeren en op de knop Stop te drukken:

Als de knop "Stop" niet wordt ingedrukt, wordt de ingang van de PLC X2 geactiveerd, d.w.z. contact X2 is "gesloten". Hierdoor kan de motor beginnen te werken wanneer een stroom wordt gecommuniceerd naar klem X1 en doorgaan met werken wanneer de knop "Start" wordt losgelaten. Wanneer u op de knop "Stop" drukt, gaat contact X2 in de status "open" en stopt de motor. U ziet dus dat er geen functioneel verschil is tussen dit en het vorige model.

Als de ingangsaansluiting X2 echter ten onrechte werd "geopend", kan de ingang X2 worden gestopt door op de knop "Stop" te drukken. Als gevolg hiervan wordt de motor onmiddellijk uitgeschakeld. Dit model is veiliger dan het vorige, waarbij het indrukken van de knop "Stop" het onmogelijk maakt om de motor te stoppen.

Naast de ingangen (X) en uitgangen (Y) in de PLC is het mogelijk om “interne contacten en spoelen te gebruiken. Ze worden op dezelfde manier gebruikt als tussenrelais die worden gebruikt in standaard relaiscircuits.

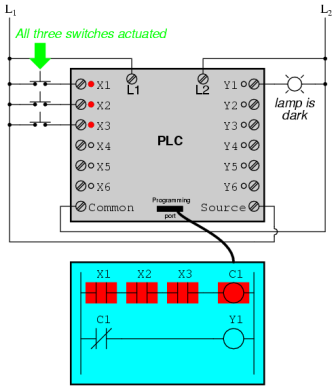

Om het werkingsprincipe van de "interne" circuits en contacten te begrijpen, overweeg het volgende circuit en programma ontwikkeld op basis van de drie ingangen van de logische functie EN:

In dit circuit brandt de lamp totdat een van de knoppen wordt ingedrukt. Om de lamp uit te schakelen, drukt u op alle drie de knoppen:

Dit artikel over programmeerbare logische controllers illustreert slechts een klein voorbeeld van hun mogelijkheden. Als een PLC-computer kan het andere geavanceerde functies uitvoeren met een veel grotere nauwkeurigheid en betrouwbaarheid dan bij het gebruik van elektromechanische logische apparaten. De meeste PLC's hebben meer dan zes ingangen en uitgangen. De volgende afbeelding toont een van de PLC's van Allen-Bradley:

Met modules, die elk 16 ingangen en uitgangen hebben, kan deze PLC een dozijn apparaten aansturen.Een in de schakelkast geplaatste PLC neemt weinig ruimte in beslag (voor elektromechanische relais die dezelfde functies uitvoeren, is veel meer vrije ruimte vereist).

Een van de voordelen van de PLC, die eenvoudigweg niet door een elektromechanisch relais kan worden gedupliceerd, is bewaking en bediening op afstand via het digitale netwerk van de computer. Aangezien een PLC niets meer is dan een gespecialiseerde digitale computer, kan deze gemakkelijk "communiceren" met andere computers. De volgende foto is een grafische weergave van het vloeistofvulproces (pompstation voor de behandeling van gemeentelijk afvalwater) bestuurd door een PLC. Bovendien bevindt het station zich op enkele kilometers van het computerscherm.

Zie ook op electro-nl.tomathouse.com

: