categorieën: Hoe werkt het

Aantal keer bekeken: 13158

Reacties op het artikel: 1

Hoe kabels en draden

Het productieproces van draden en kabels wordt technologisch geïmplementeerd in verschillende stappen, waarvan de belangrijkste zijn: het werkstuk trekken, isolatie aanbrengen en de laatste fase is het winden van het eindproduct in baaien. Alles is in feite iets gecompliceerder en er zijn ten minste twee grote werkplaatsen toegewezen voor de productie van kabels - een werkplaats voor het verwerken van koperen knuppels en een werkplaats voor het aanbrengen van omhulsels.

In de eerste werkplaats wordt de koperen walsdraad in draden getrokken en gedraaid, en al in de tweede werkplaats worden de werkstukken door extrusielijnen geleid, waar de kabel een voltooide geïsoleerde vorm aanneemt en in spoelen wordt gewikkeld.

Laten we het technologische proces voor de productie van kabels en draden echter nader bekijken en stap voor stap het voorbeeld van de productie van PVS-merkdraden bekijken.

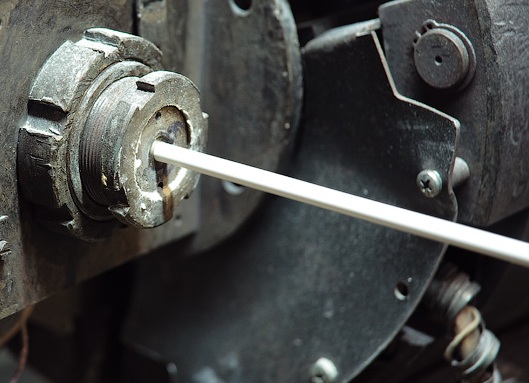

De grondstof voor koperen geleiders is de zogenaamde walsdraad, een relatief dikke koperen knuppel met een diameter van ongeveer 10 mm, en ze worden aan de fabriek afgeleverd. Hier, met behulp van een grove tekenmachine, wordt de koperen walsdraad koud bewerkt - deze gaat onder druk door een tekengereedschap, de zogenaamde matrijs, waarvan het kanaal veel kleiner in diameter is dan de walsdraad zelf.

Aldus wordt een dunne lange draad verkregen, waarvan de diameter vele malen kleiner is dan de diameter van de walsdraad en de lengte respectievelijk groter is. De tekenmachine levert pasma - dunne draden, die vervolgens veranderen in een multidraadstructuur - een staaf.

Tijdens het draadtrekken verslechteren de geleidende en plastische eigenschappen van koper, dus om de geleider terug te brengen naar zijn juiste eigenschappen, moet de resulterende draad eerst in een vacuümoven worden verwarmd tot een bepaalde temperatuur en vervolgens worden afgekoeld tot kamertemperatuur om het zachter te maken.

Deze procedure wordt gloeien genoemd en de blootstellingsduur van de streng in een vacuümoven en de verwarmingstemperatuur hangen af van de initiële en vereiste kenmerken van de draad, evenals van de diameter ervan. Na het voltooien van het gloeien, wordt de streng met de juiste elektrische en mechanische eigenschappen op spoelen gewonden voor toevoer naar de volgende bewerkingsstap - om in een streng te draaien.

Om een flexibele meeraderige kern van de toekomstige draad te creëren, worden individuele draden (draad) van verschillende spoelen tegelijkertijd in een draaiende machine gevoerd, waar een geleidende kern, een streng, van wordt gedraaid, die dient als basis voor de toekomstige draad. Draaien kan anders zijn: schoof, koord, rechts en kan ook een of andere richting hebben (rechts of links).

Kies het type draaiing, afhankelijk van de vereiste flexibiliteit, treksterkte en andere kenmerken van de toekomstige draad. Verenigd door in een streng te draaien, worden de draden opnieuw op een haspel gewonden. Zoals u al begrepen heeft, is een streng een meeraderige draad, klaar voor isolatie.

De streng wordt in het extrusiecomplex gevoerd. Hier, de korrels van PVC-compound en veranderen in isolatie. De spoel met een streng is gemonteerd op een afgifte-inrichting, van waaruit de gedraaide kern in de extruder wordt gevoerd. De kern wordt constant gespannen met een speciale spanner en wordt onmiddellijk verwarmd tot 100-150 ° C door elektrische stroom, terwijl deze door de rollen passeert. Korrels van PVC-verbinding gesmolten in de schroef veranderen in een homogene massa. De verwarmde draad gaat door de extruder, waar de gesmolten massa PVC-verbinding erop wordt geëxtrudeerd, waardoor de vorm van een omhulsel wordt verkregen.

De werking van de extrusielijn in het technologische proces bij de vervaardiging van kabel:

Nadat de extruder al geïsoleerd is verlaten, gaat de flexibele draad door een verlengd koelbad met water, waarin deze wordt afgekoeld tot 60 ° C.Vervolgens wordt het water met een speciaal apparaat van de draad geblazen, wordt de isolatie eindelijk gedroogd en wordt de geïsoleerde draad naar de as gevoerd voordat deze aan een droge isolatietest wordt onderworpen.

Afzonderlijke geïsoleerde geleiders worden eindelijk gedraaid - zo krijgen ze een gestrande draad: gedraaide geleiders worden in een draaiende schijfmachine gevoerd en ze worden verdicht. In de laatste fase van de productie worden gedraaide kernen in de extrusielijn gecoat met algemene isolatie en wordt de afgewerkte draad getest op conformiteit met GOST. Daarna wordt de draad in baaien verpakt en worden de baaien vervolgens verzonden.

Zie ook op electro-nl.tomathouse.com

: